注射成形的主要工艺特点有哪些?为什么需要用昶丰的混炼造粒机设备。

时间: 2018-10-26 14:46:00 来源: 原创

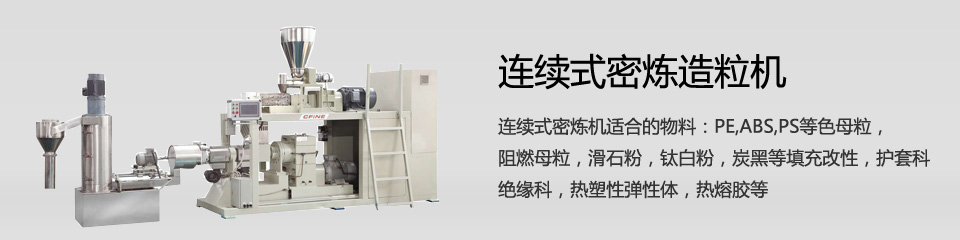

为什么注射成型工艺要使用密炼机造粒机,注射成型的工艺的前段工艺是密炼完后再造粒,造粒是将小颗粒的粉末制成大颗粒或团粒的过程,常用来改善细粉的充填性。造粒的好坏直接关系到产品的品质。因此,在造粒之前的混炼工艺也就显得尤为重要。密炼机是目前应用比较成熟的混炼设备,全称叫做“开合式密炼机或者叫陶瓷密炼机”,原来是应用于塑胶等行业,将高粘度的弹塑性物料的混炼、捏合、破碎、分散、重新聚合。引入到陶瓷和金属制备领域,完全是跨界思考的结果。

优良的材料性能。由于采用均匀散装的细粉、烧结件可接近全致密,金属注射成形产品的显微结构均匀精细且各向同性,所以性能一般优于其他制得的产品。

制品尺寸精度高,表面粗糙度小,且批量零件的一致性好。材料的适应性广,并且生产成本低。金属注射成形技术不但可应用于基于粉末冶金工艺的传统材料,如钢、不锈钢、硬质合金和钨基高密度合金等,也可以生产金属间化合物、钴基合金或金属基复合材料,凡是能制成粉末的材料,的可以采用金属注射成形工艺进行成形。而且,材料可以反复使用,利用率接近100%,除此之外,金属注射成形可以完全实现自动化连续工作,生产效率高,生产成本低。

密炼系统的机械研究设计来说,从机台的捏炼系统、冷却系统、密封系统、加料及压料系统、卸料系统、传动系统、控制系统、主要零部件、材料到各种参数的技术决定以及理论,都需要相应的发展,以使机台性能优良,为生产过程提供可能的适应性和调节性。

关键词(TAGS):

相关文章:

三辆车专车发货!!!

密炼机的安全操作规程有哪些?

更换物料种类或配方时,密炼机需要做哪些清洁?

批次式和连续式密炼机的核心区别是什么,如何根据生产流程选择

密炼机的能耗与生产负荷、工艺参数的关系的是什么?

不同容积(如 3L、5L、10L)的密炼机,分别适配哪些生产规模或物料类型?

如何制定密炼机的预防性维护计划?

密炼机为何被称为橡胶机械的 “重要成果”?它在塑炼和混炼过程中相比传统设备,在环保、效率、安全性上有哪些突出优势?

密炼机的转子有剪切型和啮合型两种基本构型,二者在结构设计、混炼效率和适用物料上有何差异?

若密炼机运行中出现温度异常升高、压力不稳定或异常噪音,应立即采取哪些应急处理步骤?

密炼机的紧急停机装置需满足什么要求?发生物料泄漏、设备卡堵或火灾等突发情况时,应急流程分别是什么

减少物料粘附在密炼机转子和密炼室壁上的问题,除了定期清理外,还可从设备参数调整或操作流程优化上采取哪些措施?

密炼机的安全操作规程有哪些?

更换物料种类或配方时,密炼机需要做哪些清洁?

批次式和连续式密炼机的核心区别是什么,如何根据生产流程选择

密炼机的能耗与生产负荷、工艺参数的关系的是什么?

不同容积(如 3L、5L、10L)的密炼机,分别适配哪些生产规模或物料类型?

如何制定密炼机的预防性维护计划?

密炼机为何被称为橡胶机械的 “重要成果”?它在塑炼和混炼过程中相比传统设备,在环保、效率、安全性上有哪些突出优势?

密炼机的转子有剪切型和啮合型两种基本构型,二者在结构设计、混炼效率和适用物料上有何差异?

若密炼机运行中出现温度异常升高、压力不稳定或异常噪音,应立即采取哪些应急处理步骤?

密炼机的紧急停机装置需满足什么要求?发生物料泄漏、设备卡堵或火灾等突发情况时,应急流程分别是什么

减少物料粘附在密炼机转子和密炼室壁上的问题,除了定期清理外,还可从设备参数调整或操作流程优化上采取哪些措施?